Elektroniczne wykrywacze nieszczelności stosowane w chłodnictwie

Elektroniczne wykrywacze nieszczelności (obok fluorescencyjnych płynów detekcyjnych, barwników, czy też środków pieniących – pianek i mydlin) reprezentują jedną z metod wykonywania pomiarów bezpośrednich, służących do przeprowadzania kontroli szczelności urządzeń oraz instalacji zawierających czynnik ziębniczy. Z kolei realizacja pomiarów pośrednich związana jest z ręczną, bądź wzrokową oceną parametrów pracy urządzenia (takich jak ciśnienie, temperatura, prąd pobierany przez sprężarkę, objętości i poziomy płynów w układzie) [1]. Popularność wykorzystania przenośnych detektorów wycieku czynnika w stosunku do innych metod lokalizowania nieszczelności (np. środków fluorescencyjnych) związana jest z faktem, iż zastosowanie płynów detekcyjnych lub barwników jest możliwe, gdy producent urządzenia przewiduje taką możliwość.

Obowiązki wynikające z przepisów oraz wytyczne na podstawie dokumentów odniesienia

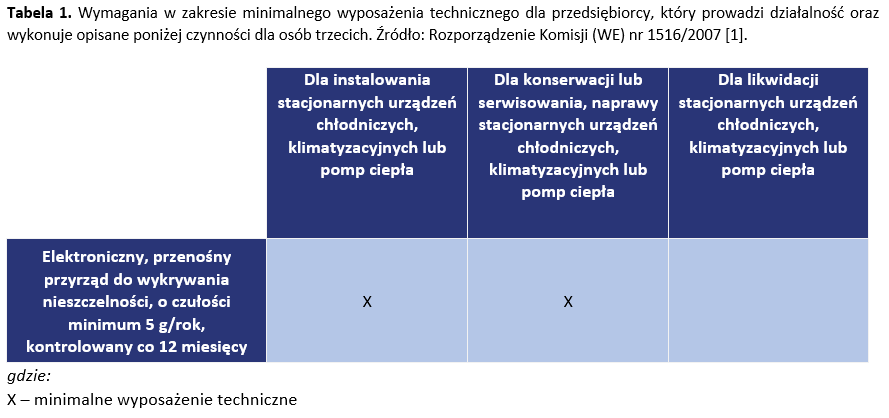

Wytyczne Rozporządzenia Ministra Rozwoju i Finansów z dnia 7 grudnia 2017 roku „W sprawie minimalnego wyposażenia technicznego, procedur oraz systemu dokumentowania czynności przy prowadzeniu działalności, polegającej na instalowaniu, konserwacji lub serwisowaniu, naprawie lub likwidacji urządzeń, zawierających fluorowane gazy cieplarniane” wskazują na konieczność przeprowadzania co 12 miesięcy kontroli elektronicznych wykrywaczy nieszczelności, które powinny odznaczać się minimalną czułością wynoszącą 5 g/rok [2].

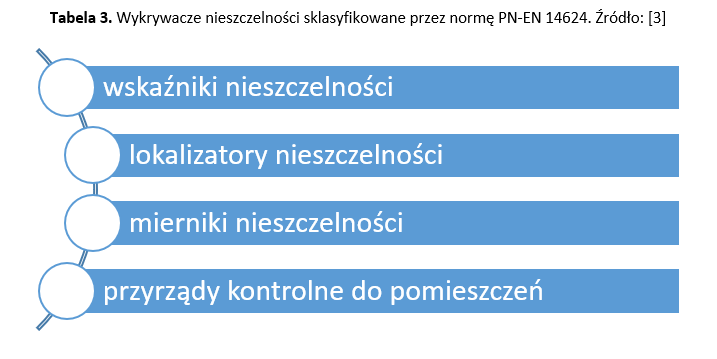

Wymagania techniczne w zakresie elektronicznych przyrządów do wykrywania nieszczelności zostały zdefiniowane przez normę PN-EN 14624:2020-08 „Charakterystyki przenośnych wykrywaczy nieszczelności i stałych wykrywaczy gazu dla wszystkich czynników chłodniczych” [3]. Dokument ten zawiera informacje na temat m.in.:

• zastosowania detektorów oraz środowisk, w jakich mogą pracować;

• wymagań dotyczących parametrów pracy urządzeń (zakresu, czułości, czasu reakcji na wyciek);

• serwisowania czujników, weryfikacji ich poprawnego działania – sposobów testowania;

• prób sprawności, rodzajów wzorców nieszczelności;

• oznakowania oraz parametrów urządzenia, które powinny zostać zadeklarowane przez producenta.

Elementy składowe oraz budowa elektronicznego wykrywacza nieszczelności

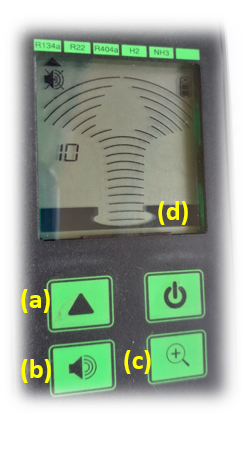

Elektroniczny wykrywacz nieszczelności złożony jest najczęściej z następujących elementów:

• czujnika (sensora);

• osłony sensora (wraz z wymiennym filtrem);

• trzonu czujnika;

• wyświetlacza (lub diod wskazujących o wykrytym wycieku);

• przycisków, za pomocą których możliwe jest regulowanie czułości detektora oraz wykonywanie resetu wskazań.

W wielu urządzeniach powietrze dostarczane jest do przetwornika za pomocą pompki zasysającej. Czujnik urządzenia może wykorzystywać technologię opartą między innymi na podczerwieni (IR) lub półprzewodniku z tlenkiem metalu (MOS) [4].

Sposób działania czujnika zawierającego półprzewodnik z tlenkiem metalu polega na zmianie rezystancji półprzewodnika na skutek kontaktu z przemieszczającym się w jego kierunku gazem (czynnikiem ziębniczym). Na podstawie pomiaru rezystancji określane jest stężenie wykrytego gazu. Wadą w/w technologii jest możliwość uszkodzenia czujnika po jednorazowym kontakcie z bardzo wysokim stężeniem czynnika oraz fałszywa reakcja na wyciek w przypadku niektórych substancji pochodzenia organicznego.

W przypadku czujników wykorzystujących technologię podczerwieni (IR) wykorzystywany jest pomiar stężenia czynnika na podstawie spadku przepuszczalności podczerwieni – w wyniku jej absorpcji przez gaz. W/w technologia odznacza się większą stabilnością oraz dokładnością otrzymywanych wskazań niż oparta na technologii półprzewodnika z tlenkiem metalu (MOS), jednak jest od niej droższa [4].

Naciśnięcie przycisku odpowiadającego za resetowanie wskazań w trakcie zlokalizowania nieszczelności spowoduje ustawienie wykrytego stężenia czynnika jako punktu odniesienia do dalszych pomiarów.

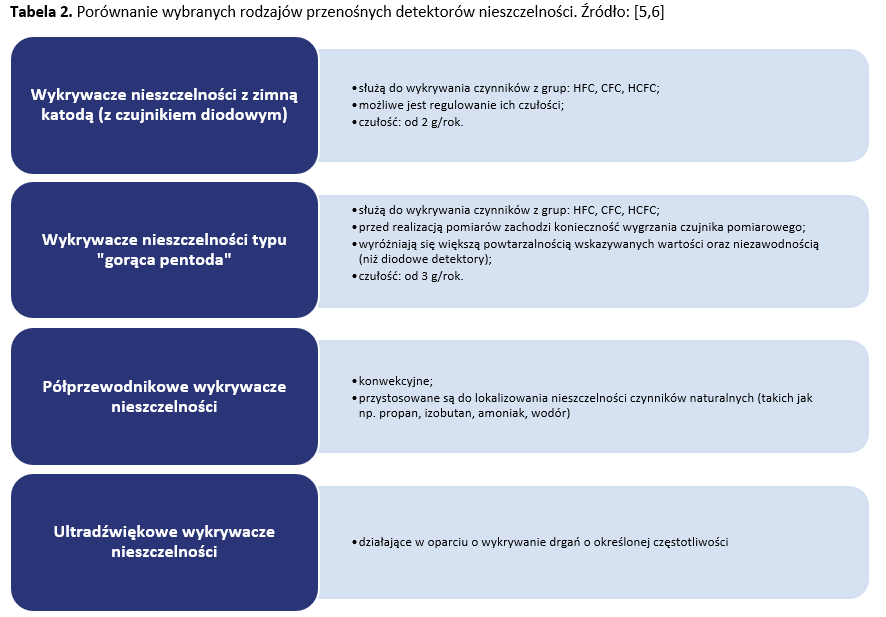

Rodzaje elektronicznych wykrywaczy nieszczelności

Mierniki nieszczelności wskazują wartość stężenia wykrytego wycieku czynnika, podczas gdy wskaźniki nieszczelności sygnalizują jedynie poziom wycieku (bez podawania konkretnej wartości stężenia).

Czujniki pomiarowe – oznaki wyeksploatowania oraz uszkodzenia

Nieprawidłowa reakcja detektora objawiająca się zasygnalizowaniem alarmu przez urządzenie w czystym otoczeniu (pozbawionym zawartości czynnika chłodniczego) stanowi najczęstszą oznakę zużycia czujnika. Kolejną oznaką świadczącą o wyeksploatowaniu sensora jest znacząco wydłużony czas oczekiwania na powrót wskazań do stanu pierwotnego – sprzed wykrycia wycieku (czas zerowania do normalnego trybu pracy). Zafałszowane wskazanie nieszczelności lub zmniejszona czułość urządzenia może być skutkiem zanieczyszczenia czujnika, spowodowanego nagromadzeniem w jego obrębie zanieczyszczeń takich jak: oleje, czy smary. Do szybkiego zanieczyszczenia sensora może dojść w przypadku eksploatowania wykrywacza bez dołączonej osłony i filtra. Nieodpowiednia reakcja na wyciek czynnika może również świadczyć o niepoprawnym włożeniu pinów sensora do gniazda znajdującego się w głowicy. W przypadku niektórych modeli detektorów, oznaką poskręcanych pinów czujnika jest nieprawidłowa reakcja na wyciek podczas ruchu detektorem. Fałszywa reakcja na wyciek może również zostać spowodowana kontaktem końcówki pomiarowej ze środkami chemicznymi (np. rozpuszczalnikami) lub w zależności od konstrukcji urządzenia – z wilgocią. Żywotność czujnika wynosi od kilkunastu do kilkudziesięciu godzin nieprzerwanej pracy urządzenia [7].

Bibliografia

[1] Rozporządzenie Komisji (WE) nr 1516/2007 z dnia 19 grudnia 2007 r. ustanawiające zgodnie z rozporządzeniem (WE) nr 842/2006 Parlamentu Europejskiego i Rady standardowe wymogi w zakresie kontroli szczelności w odniesieniu do stacjonarnych urządzeń chłodniczych i klimatyzacyjnych oraz pomp ciepła zawierających niektóre fluorowane gazy cieplarniane

[2] Rozporządzenie Ministra Rozwoju oraz Finansów z dnia 7 grudnia 2017 r. w sprawie minimalnego wyposażenia technicznego, procedur oraz systemu dokumentowania czynności przy prowadzeniu działalności, polegającej na instalowaniu, konserwacji lub serwisowaniu, naprawie lub likwidacji urządzeń, zawierających fluorowane gazy cieplarniane. Dz. U. 2017 poz. 2410.

[3] PN-EN 14624:2020-08 Charakterystyki przenośnych wykrywaczy nieszczelności i stałych wykrywaczy gazów dla wszystkich czynników chłodniczych

[4] Tapscott, Robert E.; Sohn, Chang W. Halocarbon Refrigerant Detection Methods. CONSTRUCTION ENGINEERING RESEARCH LAB (ARMY) CHAMPAIGN IL, 1996.

[5] Głąb, M: Kontrola szczelności i urządzenia pomiarowe w chłodnictwie, wentylacja.com.pl. Dostęp: https://wentylacja.com.pl/news/kontrola-szczelnosci-i-urzadzenia-pomiarowe-w-chlodnictwie-66825.html

[6] Głąb, M: Kontrola szczelności i urządzenia pomiarowe w chłodnictwie. Chłodnictwo i Klimatyzacja, nr 2, 2019.

[7] Gratkowski, M: Elektroniczne wykrywacze wycieku czynnika chłodniczego – charakterystyka urządzeń oraz metody kontroli detektorów. Chłodnictwo i Klimatyzacja, nr 3, 2023.

Autor: Miłosz Gratkowski