Wyposażenie techniczne wymagane do montażu klimatyzatorów typu split

– przegląd wybranych narzędzi

Nie budzi wątpliwości fakt, że osoby wykonujące usługi związane z serwisowaniem, eksploatacją, dozorem lub konserwacją urządzeń napełnionych czynnikami chłodniczymi muszą się legitymować odpowiednimi umiejętnościami oraz uprawnieniami. Ale umiejętności to nie wszystko. Nawet najbardziej doświadczony

specjalista nie będzie w stanie przeprowadzić czynności związanych z montażem klimatyzatora bez stosowania odpowiedniego wyposażenia.

Wymagania dotyczące minimalnego wyposażenia technicznego

Regulacje dotyczące montażu i serwisu urządzeń zawierających czynniki chłodnicze zostały szczegółowo opisane zarówno w przepisach krajowych, jak również w dokumentach obowiązujących na terenie Unii Europejskiej. Szereg wytycznych i wymagań można również znaleźć w normach branżowych.

Rozporządzenie Ministra Rozwoju i Finansów z dnia 7 grudnia 2017 r. (Dz.U. 2017 poz. 2417) obejmuje kwestie związane z minimalnym wyposażeniem technicznym wymaganym do uzyskania certyfikatu dla przedsiębiorców prowadzących działalność polegającą na instalowaniu, konserwacji lub serwisowaniu, naprawie lub likwidacji urządzeń, zawierających fluorowane gazy cieplarniane.

Obcinanie rur

Do obcinania rur stosowane są obcinarki rolkowe (rys. 1.). Przy tego typu narzędziach należy zwracać uwagę na to, aby zainstalowany w nich nóż charakteryzował się odpowiednio ostrą krawędzią, jak również brakiem deformacji. Stosowanie tępych, wykrzywionych lub wyszczerbionych ostrzy będzie skutkowało zwiększaniem gratu (zadzioru) po obcięciu rury oraz może spowodować deformowanie przekroju rury, w związku z tym w przypadku stwierdzenia zużycia ostrza należy je niezwłocznie wymienić. Ciekawym rozwiązaniem są obcinarki posiadające sprężyny zapewniające bardziej płynną regulację docisku.

Na rynku dostępne są również obcinarki elektryczne (rys. 2.), jednakże minimalna średnica rury, do której ucięcia może być ona użyta wynosi zazwyczaj minimum 12 mm, co uniemożliwia jej zastosowanie do montażu klimatyzatorów typu split, gdzie najczęściej występujące średnice rur to 3/8” (9,52 mm) oraz 1/4” (6,35 mm).

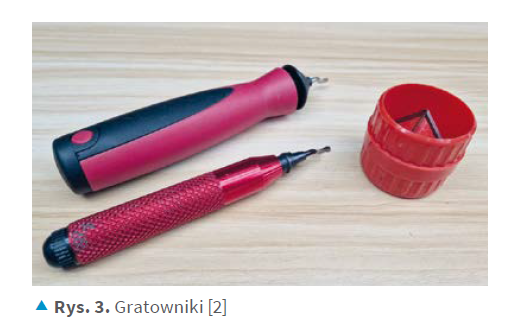

Gratowanie rur

MINIMALNE WYPOSAŻENIE

Zgodnie z wytycznymi Rozporządzenia Ministra Rozwoju i Finansów z dnia 7 grudnia 2017r., przedsiębiorstwo powinno posiadać następujące minimalne wyposażenie [1]:

- elektroniczny, przenośny przyrząd do wykrywania nieszczelności, o czułości minimum 5 g/rok, kontrolowany co 12 miesięcy;

- płyny pieniące do wykrywania nieszczelności;

- zestaw do wykonywania prób szczelności i wytrzymałości, w tym butlę z gazem obojętnym i reduktor ciśnienia;

- stację do odzysku czynnika chłodniczego;

- węże ciśnieniowe z zaworami odcinającymi uniemożliwiającymi przedostanie się substancji kontrolowanych lub fluorowanych gazów cieplarnianych do środowiska w trakcie oraz po wykonaniu czynności odzysku lub napełnienia;

- przenośną pompę próżniową umożliwiająca osiągnięcie ciśnienia równego 270 Pa lub niższego od 270 Pa;

- zestaw manometrów do pomiaru ciśnienia w zakresie odpowiednim dla wykorzystywanych albo odzyskiwanych substancji kontrolowanych lub fluorowanych gazów cieplarnianych;

- butlę ciśnieniową z zaworem dwudrożnym dla każdego rodzaju aktualnie wykorzystywanej albo odzyskiwanej substancji kontrolowanej lub fluorowanego gazu cieplarnianego i wagę o zakresie pomiarowym dostosowanym do wielkości napełnianego pojemnika lub cylinder z wymienną skalą;

- zestaw do lutowania twardego, gazowy lub elektryczny;

- zestaw kluczy wraz ze specjalistycznymi kluczami i przyrządami wykorzystywanymi w chłodnictwie;

- obcinarkę rolkową do rur miedzianych;

- zestaw giętarek do rur miedzianych;

- zestaw kielichownic do połączeń wzdłużnych lutowanych;

- zestaw do rozwalcowywania rur do połączeń skręcanych;

- przyrząd do pomiarów wielkości elektrycznych – amperomierz, woltomierz oraz omomierz;

- przyrząd do pomiaru temperatury od −20ºC do 150ºC, o dokładności co najmniej 1ºC;

- szczypce ewakuacyjne z zaworem serwisowym;

- środki ochrony indywidualnej, w tym:

- okulary ochronne;

- rękawice ochronne.

Gięcie rur

Do gięcia rur zalecane jest wykorzystanie odpowiednich narzędzi. Giętarki można podzielić uwzględniając przede wszystkim dwa kryteria: sposób gięcia oraz sposób przekazywania siły na element wykonawczy. Budowa giętarek może być ramieniowa lub kuszowa. Natomiast, jeśli chodzi o sposób napędu, występują giętarki ręczne oraz elektryczne. Sposób przekazania siły na element roboczy może być mechaniczny lub hydrauliczny.

Wielkość giętarki uzależniona jest od jej konstrukcji (ramieniowa lub kuszowa) i średnicy, do gięcia której są przystosowane, natomiast fakt posiadania przez giętarkę silnika elektrycznego zwiększa masę gotowego do pracy zestawu. Giętarki ramieniowe wraz ze wzrostem średnicy do wygięcia zwiększają swoje gabaryty. Przykładowe porównanie wielkości giętarek do średnicy 7/8” przedstawia rysunek 4., natomiast na rysunku 5. zestawiono giętarkę elektryczną i ręczną.

Giętarki ramieniowe występują jako pojedyncze narzędzia dedykowane do danej średnicy, natomiast giętarki kuszowe posiadają w zestawie głowice do gięcia rur o różnych średnicach. Oba rodzaje rozwiązań mają zalety i wady, a ich wybór zależy od preferencji instalatora.

Giętarki elektryczne są często stosowane jako stacjonarne narzędzia, używane na statywie, z racji swojej relatywnie bardzo wysokiej masy (około 10 kg).

Jednym z najbardziej popularnych sposobów gięcia rur w przypadku montażu klimatyzatorów typu split jest wykorzystanie wkładów elastycznych (rys. 6.). Ich niewątpliwą zaletą jest niewielka masa i prostota użycia. Podczas wykorzystania wkładów należy pamiętać o kilku bardzo istotnych zasadach, takich jak gięcie rurociągu etapami: po zrealizowaniu jednego zagięcia wkładkę należy wycofać, ponieważ po zrealizowaniu przykładowo dwóch zagięć po około 90° wyciągnięcie wkładki będzie bardzo kłopotliwe. Dodatkowo, po dłuższej eksploatacji można zaobserwować ograniczenie przekroju wkładki, co przy procesie gięcia może skutkować zmniejszeniem przekroju rury. Wprowadzanie prętów do rur, które nie zostały gratowane, skutkuje bardzo szybkim uszkodzeniem wkładów elastycznych.

Kielichowanie rur

Wykonywanie kielichów jest czynnością towarzyszącą każdemu montażowi klimatyzatorów typu split. Poprawnie wykonany kielich bezpośrednio wypływa na szczelność całej wykonanej instalacji. Oczywiście przed wykonaniem kielicha konieczne jest założenie nakrętki.

Kielicharka typu gruszka, czyli kielicharka dziadkowa

Jedną z najczęściej stosowanych konstrukcji kielicharek jest tak zwana kielicharka dziadkowa. Kielich w tej konstrukcji wykonywany jest dzięki trzem stożkom, które wprawiane są w ruch obrotowy z możliwością regulacji posuwu przy pomocy sprzęgła. W momencie, gdy sprzęgło nie jest wciśnięte, ruch posuwisty jest zablokowany i realizowany jest tylko ruch obrotowy wspomnianych stożków w celu wygładzenia powierzchni kielicha. Wciśnięcie sprzęgła umożliwia wykonanie ruchu w kierunku rury i powrotnym. W kielicharce tego typu nie ma automatycznego ogranicznika, dlatego jakość wykonanego kielicha i przede wszystkim jego wielkość zależy od umiejętności operatora. Podstawowe zalety urządzenia to jego niewielki rozmiar i możliwość precyzyjnego rozwalcowania końca rury.

Kielicharka typu gruszka, czyli kielicharka dziadkowa

Jedną z najczęściej stosowanych konstrukcji kielicharek jest tak zwana kielicharka dziadkowa. Kielich w tej konstrukcji wykonywany jest dzięki trzem stożkom, które wprawiane są w ruch obrotowy z możliwością regulacji posuwu przy pomocy sprzęgła. W momencie, gdy sprzęgło nie jest wciśnięte, ruch posuwisty jest zablokowany i realizowany jest tylko ruch obrotowy wspomnianych stożków w celu wygładzenia powierzchni kielicha. Wciśnięcie sprzęgła umożliwia wykonanie ruchu w kierunku rury i powrotnym. W kielicharce tego typu nie ma automatycznego ogranicznika, dlatego jakość wykonanego kielicha i przede wszystkim jego wielkość zależy od umiejętności operatora. Podstawowe zalety urządzenia to jego niewielki rozmiar i możliwość precyzyjnego rozwalcowania końca rury.

Kielicharka listwowa

Kielicharka listwowa stanowi bardzo popularną konstrukcję, a jej niewątpliwą zaletą jest prostota obsługi. Narzędzia tego typu posiadają ogranicznik, który uniemożliwia zbyt dalekie wsunięcie rurki. Należy jednak pamiętać, że pomimo prostoty urządzenia, bardzo ważne jest unieruchomienie rury przy blokowaniu listwy, ponieważ może ona zostać poruszona podczas jej blokowania. Kielicharki listwowe często wyposażane są w przyłącze do wkrętaki, które umożliwia przyśpieszenie procesu wytwarzania kielichów. W tego typu konstrukcjach pracuje zazwyczaj jeden mimośrodowy stożek formujący kielich, z kolei automatyczne sprzęgło zapobiega nadmiernemu rozwalcowaniu rury.

Kielicharka akumulatorowa

Kolejnym coraz częściej wykorzystywanym sposobem na przygotowanie kielicha są kielicharki akumulatorowe. W przypadku tego typu narzędzi można spotkać się z kilkoma rodzajami mocowań służących do montażu rury w elemencie roboczym, przykłady tych rozwiązań zaprezentowano na rysunkach 9. i 10. Narzędzia wyposażone są w ograniczniki ułożenia rury, zapewniające jej odpowiednie usytuowanie, a proces kielichowania jest w pełni automatyczny.

Kielicharka rewolwerowa

Innym rodzajem urządzenia służącego do wykonywania kielichów tzw. kielicharka rewolwerowa, która charakteryzuje się kompaktową budową, z kolei zintegrowane matryce bębenkowym pozwalają na szybką zmianę średnic.

Bity do wkrętaki, tak zwane spiny

Zestawy spin tools zawierają końcówki do kielichowania o kilku rozmiarach typowych dla rurociągów stosowanych klimatyzacji. W celu wykonania kielicha wystarczy podłączyć odpowiedni rozmiar spinu do wiertarki. W tego typu obróbce rurociągów nie są wymagane dodatkowe zaciski lub uchwyty, z kolei wysoka temperatura powstała w wyniku tarcia ułatwia wykonanie kielicha.

Dokręcanie połączeń skręcanych – klucze dynamometryczne

Odpowiednio przygotowane i wyposażone w nakrętki rurociągi są wstępnie skręcane manualnie, tak aby kołnierz przylegał do stożka bez naprężenia, a następnie z użyciem klucza dynamometrycznego i drugiego kontrującego, następuje dociągnięcie kołnierza. Dokręcenie połączenia skręcanego powinno być wykonywane przy pomocy klucza dynamometrycznego, z nastawionym momentem adekwatnym do rozmiaru wykonywanego połączenia. Informacje dotyczące wymaganego momentu można zawsze znaleźć w instrukcji montażu klimatyzatora jak również w tablicach dołączanych przez producentów kluczy dynamometrycznych. Dla rury o średnicy ¼” zalecany moment, którym należy dokręcać połączenie to 14÷18 Nm, natomiast dla średnicy 3/8” moment ten wynosi zazwyczaj 33÷42 Nm. Producenci oferują różne konstrukcje głowic do kluczy dynamometrycznych. Należy pamiętać że klucze dynamometryczne pozwalają na przykładanie siły tylko w jedną stronę.

Zwrot, w którym należy przyłożyć siłę zaznaczony jest strzałką na rękojeści klucza, w przeciwnym razie klucz dynamometryczny nie pełni swojej funkcji. W celu zapewnienia poprawnego, długotrwałego działania klucza, po zakończonej pracy należy rozkręcić śrubę umożliwiającą wybór momentu.

Próba szczelności

Próba szczelności jest bardzo istotnym elementem przy montażu klimatyzatora. Przed przeprowadzeniem próby szczelności zawsze należy sprawdzić informacje dotyczące ciśnienia próbnego dla urządzenia, które jest przez nas montowane. Główna (ciśnieniowa) próba szczelności wykonywana jest za pomocą gazu obojętnego.

Węże serwisowe

Przewody przyłączeniowe muszą znajdować się w należytym stanie technicznym. W związku z tym nie powinny występować na nich uszkodzenia mechaniczne. Zewnętrzna powierzchnia przewodów musi zawierać czytelne informacje dotyczące możliwości współpracy z gazem, do którego zostaną zastosowane. Ponadto ciśnienie, przy którym będą pracować, nie może być wyższe niż maksymalne ciśnienie robocze do którego węże zostały dopuszczone. Zaworki i narzutki muszą być wyposażone w uszczelki. Większość węży i osprzętu posiada gwint 1/4” SAE, natomiast zawory na klimatyzatorze posiadają gwint 5/16” SAE.

Zestaw manometrów

Dokonując charakterystyki manometrów wskazać można dwa powszechnie stosowane ich rodzaje ze względu na sposób odczytu wartości ciśnień: manometry analogowe oraz elektroniczne. Dokonując wyboru wyżej wymienionego urządzenia pomiarowego należy zwrócić uwagę na klasę dokładności manometru, która będzie świadczyć o wielkości błędu pomiaru względem rzeczywistej wartości ciśnienia.

Zaletą analogowych zestawów manometrów jest fakt, iż do ich zasilania nie jest konieczne zastosowanie akumulatorów. Ponadto istnieje łatwa możliwość wymiany urządzenia, w przypadku wystąpienia mechanicznego uszkodzenia lub na skutek podania nadmiernego ciśnienia.

Zaletą wykorzystania elektronicznych manometrów jest wyeliminowanie w nich błędu paralaksy, który może być popełniony w manometrach analogowych przy niestarannym odczycie wskazania wartości ciśnienia. Dodatkowo posiadają znacznie szerszy zakres czynników chłodniczych, z którymi mogą współpracować (informacja dotycząca temperatury nasycenia pary oraz cieczy przy mierzonym ciśnieniu dla konkretnego czynnika). Ostatnią istotną przewagą dużej części manometrów elektronicznych jest możliwość połączenia ich z urządzeniem rejestrującym cały przebieg próby szczelności.

Przyłącza z redukcją

Zrealizowanie próby szczelności bez posiadania przyłączy umożliwiających połączenie wcześniej opisanych elementów do urządzenia jest niemożliwe. W klimatyzatorach typu split (na jednostce zewnętrznej) znajduje się zawór o gwincie 5/16” SAE, natomiast większość węży oraz zestawów manometrów posiada gwint 1/4” SAE. Zastosowanie elementu zapewniającego przejście na wymaganą średnicę jest możliwe dzięki przyłączu serwisowemu lub zaworowi redukcyjnemu o odpowiednich średnicach. Funkcję redukcji może pełnić zawór bezstratnego napełniania, który oprócz zapewnienia przejścia na wymaganą średnicę jest w stanie pozwolić na przyłączenie do urządzenia, w sposób zapewniający minimalny poziom emisji czynnika (w sytuacji podłączenia do urządzenia w trakcie serwisu) lub przedostania się do wykonanej instalacji powietrza (po wykonaniu próżni w układzie).

Pompy próżniowe

Przy montażu klimatyzatorów typu split często można zaobserwować praktykę polegającą na traktowaniu próżnowania instalacji równocześnie jako próby szczelności. Powodem tego zjawiska jest brak posiadania przez instalatora butli z gazem (najczęściej azotem) w miejscu wykonywania montażu oraz chęć zminimalizowania czasu montażu klimatyzatora (konieczność wykonania próżni w instalacji następuje po wykonaniu ciśnieniowej próby szczelności).

Montaż klimatyzatorów typu split, z uwagi na długości instalacji, nie wymaga stosowania pompy próżniowej o wysokiej wydajności. Wykorzystanie pompy o wydajności około 50÷60 l/min (która będzie odznaczała się niewielką masą i wymiarami) pozwoli na sprawne wykonanie próżni w instalacji. Zastosowanie urządzenia o wyższej wydajności pozwoli na szybsze i skuteczniejsze wykonanie próżni w instalacji. Zaletą wybranych urządzeń jest wyposażenie ich w akumulator, co pozwala na zapewnienie pracy bez dysponowania zasilaniem sieciowym.

Warto podkreślić fakt, iż nie wszystkie pompy próżniowe nadają się do współpracy z czynnikami palnymi (A2L oraz A3). Należy pamiętać, że wykonywanie próżni w instalacji, w której pracował palny czynnik należy wykonywać pompą próżniową, która zapewnia bezpieczną pracę z pozostałościami czynnika chłodniczego. Dodatkowo na przykład w przypadku węglowodorów producenci pomp zalecają rozrzedzenie pozostałości czynnika z wykorzystaniem gazu obojętnego (np. azotu). Oczywiście zastosowana zgodnie z minimalnym wyposażeniem technicznym pompa próżniowa powinna pozwalać na uzyskanie ciśnienia przynajmniej 270 Pa.

Dopiero po wykonaniu próżni możemy pozwolić sobie na otwarcie zaworów na jednostce zewnętrznej i wtłoczenie tym samym czynnika z jednostki zewnętrznej do wykonanej przez nas instalacji.

Waga

Środki/urządzenia do lokalizowania nieszczelności

Narzędzia do przygotowania połączeń elektrycznych

Wnioski i podsumowanie

Literatura

Autorzy:

mgr inż. Łukasz JURASZ – Centralny Ośrodek Chłodnictwa „COCH” w Krakowie

inż. Miłosz GRATKOWSKI – Centralny Ośrodek Chłodnictwa „COCH” w Krakowie

Artukuł pochodzi z czasopisma Chłodnictwo&Klimatyzacja nr 5/2023 www.chlodnictwoiklimatyzacja.